研究意义

自2020年起,国家相关部门相继下发《智能汽车创新发展战略》《煤矿智能化建设指南(2021年版)》《交通运输领域新型基础设施建设行动方案(2021-2025年)》《2030年前碳达峰行动方案》等政策文件,明确提出将积极推广人工智能、自动驾驶等现代信息技术在重载矿用自卸车运输方面的应用,实现安全高效和绿色低碳的发展目标。

图1 重载矿用自卸车和国内露天煤矿场景

露天矿山运输场景和重载矿用自卸车辆有其独有的特点。具体而言,重载矿用自卸车整车质量较大(如110t-400t),所需的牵引力比乘用车大得多。露天矿山多爬坡和转弯路段,加之道路大多崎岖不平,不同路段的地形条件变化大,为轨迹跟踪控制设计带来较大的困难。

现阶段自动驾驶重载矿用自卸车辆在露天矿山的保有量较少,大多数自动驾驶项目针对线控改造后的重载矿用自卸车辆进行轨迹跟踪控制方法设计。一般情况下,车辆的局域网(CAN)协议不对外开放,导致无法获得如发动机扭矩、电机扭矩和制动力矩等重要动力学参数,难以对车辆建立精确的动力学模型。现有车辆轨迹跟踪控制算法没有具体考虑到露天矿山运输场景和重载矿用自卸车辆所面临的困难。

本文工作

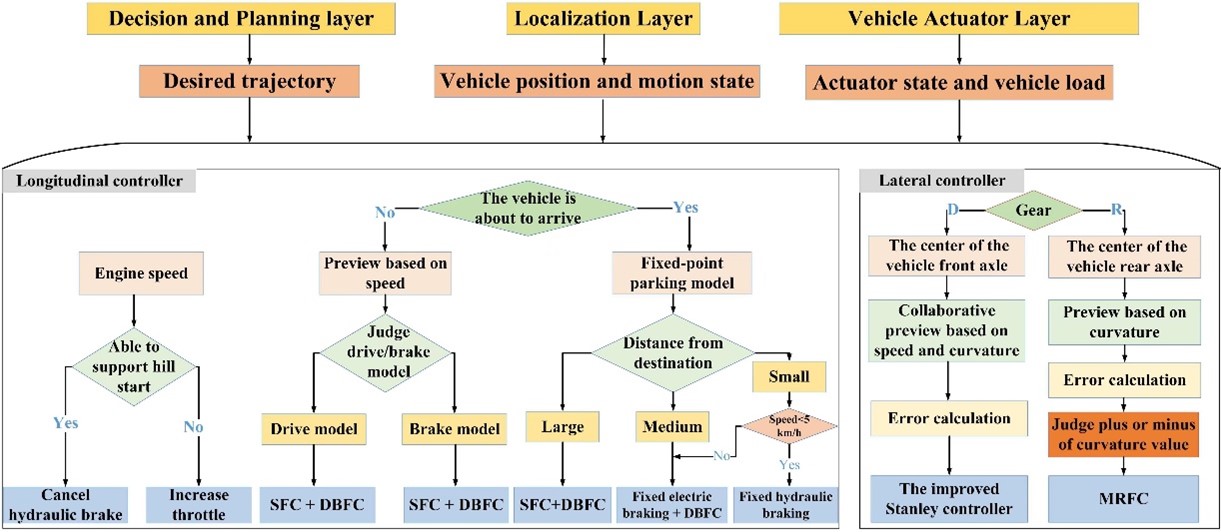

来自湖南大学的机械与运载工程学院智能车辆课题组针对露天矿山运输环境特点与重载矿卡执行器时滞特性,提出了一种自动驾驶重载矿用自卸车轨迹跟踪控制框架,可实现精确的路径与速度跟踪控制。其具体创新点和意义如下:

1)提出了一种基于纵向逆动力学模型的驱动/制动力补偿方法。该方法能使重载矿用自卸车辆在重载、大坡度等极限工况下实现准确的车速跟踪和定点停车。

2)提出了一种考虑执行器时滞的Stanley协同预瞄控制方法实现车辆前进时的路径跟踪;提出了一种基于曲率预瞄的后轮反馈控制方法实现倒车路径跟踪。

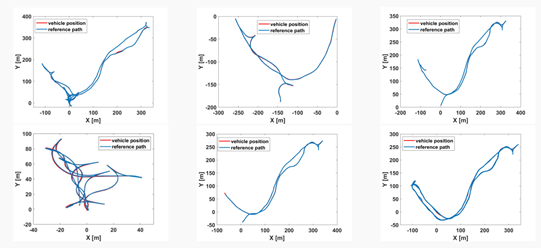

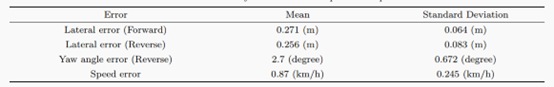

3)该轨迹跟踪控制方法在小松930E样机上实现了实车验证。实验结果表明,该算法能够以较低的跟踪误差执行全流程运输作业任务。

图2 自动驾驶重载矿用自卸车轨迹跟踪控制框架

实验结果

搭载本文所提轨迹跟踪控制算法的重载矿用自卸车辆小松930E进行了矿山全流程作业测试,测试结果显示该方法可实现精确的路径与速度跟踪控制。

图3 矿山全流程作业测试

图4 误差分析

原文链接:https://mp.weixin.qq.com/s/mqoYqYOqRQAI5Yq8S2vuUw